В мире современного промышленного оборудования, где каждая деталь играет решающую роль, разъемы системной платы выступают настоящим сердцем надежной электроники. Эти компоненты обеспечивают стабильное соединение между платами, модулями и устройствами, минимизируя риски сбоев и повышая общую эффективность систем. Если вы ищете информацию о том, как выбрать подходящие разъемы для вашего проекта, то стоит обратить внимание на специализированный каталог, где представлены разнообразные варианты. Например, на сайте разъемы системной платы можно найти надежные backplane коннекторы и аксессуары, адаптированные для промышленного применения. В этой статье мы разберем, почему эти элементы так важны, какие типы существуют и как их правильно интегрировать в оборудование.

Представьте себе сложную систему автоматизации на производстве: от конвейерных линий до серверных ферм в дата-центрах. Здесь любая неисправность в соединениях может привести к простою, финансовым потерям и даже рискам безопасности. Разъемы системной платы, или backplane connectors, решают эту задачу, создавая прочную основу для передачи сигналов, данных и питания. Они не просто соединяют компоненты – они гарантируют, что электроника будет работать бесперебойно даже в условиях вибраций, температурных перепадов и электромагнитных помех. По данным отраслевых исследований, использование качественных разъемов снижает вероятность отказов на 30–50%, что особенно актуально для отраслей вроде автомобилестроения, энергетики и телекоммуникаций.

«Надежные разъемы – это не роскошь, а необходимость для любой системы, где стабильность превыше всего» – эксперт по промышленной электронике.

Чтобы понять суть, давайте разберем, как эволюционировали эти компоненты. В начале 2000-х годов backplane коннекторы были простыми механизмами для базовых соединений, но с развитием технологий Io T и Industry 4.0 они стали высокоскоростными интерфейсами, поддерживающими гигабитные скорости передачи данных. Сегодня, в эпоху цифровизации, разъемы системной платы интегрируют функции вроде встроенной диагностики и защиты от перегрузок, что делает их indispensable в смарт-оборудовании.

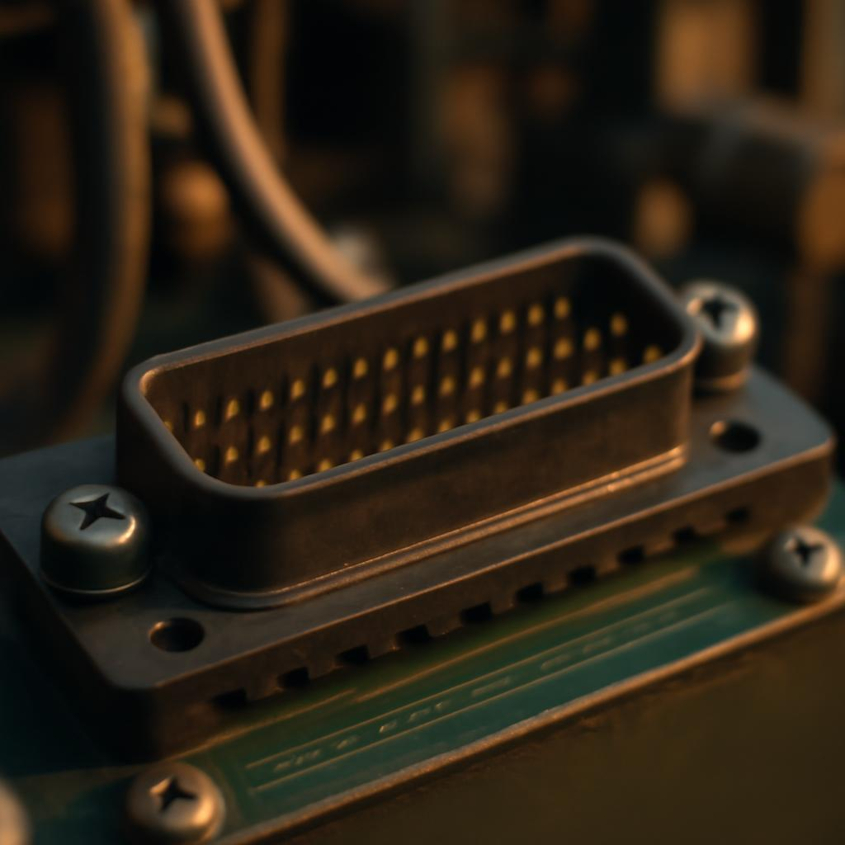

Иллюстрация типичного backplane коннектора, обеспечивающего надежное соединение плат.

Что такое разъемы системной платы и почему они критичны

Разъемы системной платы, часто называемые backplane или шлейфовыми коннекторами, представляют собой специализированные интерфейсы, предназначенные для соединения дочерних плат с основной материнской платой в многомодульных системах. Они формируютхребет электроники, по которому проходят все ключевые сигналы: от аналоговых до цифровых, включая высокоскоростные данные в стандартах PCIe, Ethernet и SAS. В промышленном оборудовании, где условия эксплуатации суровы – от пыльных цехов до экстремальных температур – эти разъемы должны выдерживать нагрузки без потери контакта.

Почему они так важны? Во-первых, надежность соединения напрямую влияет на производительность всей системы. Слабый контакт может вызвать задержки в передаче данных, что в реальном времени (например, в робототехнике) приведет к ошибкам. Во-вторых, в 2025 году с ростом требований к энергоэффективности разъемы оптимизируют энергопотребление, снижая потери на 15–20% по сравнению с устаревшими моделями. Наконец, они способствуют масштабируемости: легко добавлять модули без полной перестройки системы.

- Обеспечение стабильной передачи сигналов в условиях помех.

- Поддержка высоких скоростей данных для современных протоколов.

- Защита от механических повреждений и коррозии.

- Интеграция с системами мониторинга для предиктивного обслуживания.

Рассмотрим типичные сценарии применения. В серверных шкафах дата-центров backplane коннекторы соединяют жесткие диски и процессоры, обеспечивая бесперебойный доступ к данным. В автомобильной промышленности они используются в электронных блоках управления (ECU), где вибрации достигают 50 g. А в энергетике – для подключения датчиков в умных сетях, где надежность определяет безопасность.

«В промышленной электронике разъемы – это мост между инновациями и реальной надежностью» – инженер по разработке систем.

Технически, разъемы классифицируют по нескольким параметрам: количеству контактов (от 50 до 1000+), типу фиксации (винтовое, пружинное) и материалу (пластик, металл с покрытием). Например, коннекторы с нулевым усилием вставки минимизируют износ, что продлевает срок службы до 5000 циклов подключения. Важно также учитывать стандарты, такие как VME, Compact PCI или ATCA, которые гарантируют совместимость в глобальных проектах.

При выборе стоит оценить окружающую среду: для влажных условий подойдут герметичные варианты с IP 67, а для высокоскоростных приложений – те, что поддерживают сигналы до 56 Gbps. Эксперты рекомендуют тестировать разъемы на совместимость с конкретным оборудованием, чтобы избежать сюрпризов на этапе развертывания.

Тип разъемаКоличество контактовСкорость передачиПрименениеСтандартный backplane100–300До 10 GbpsСерверы, ПКВысокоскоростной200–500До 56 GbpsТелеком, данныеПромышленный с защитой50–200До 25 GbpsАвтоматизация, энергетика

Эта таблица иллюстрирует базовые различия, помогая понять, как выбрать разъем под задачу. В следующих разделах мы углубимся в типы, преимущества и практические советы.

Типы разъемов системной платы: от базовых до специализированных

Разнообразие типов разъемов системной платы позволяет адаптировать их под конкретные нужды промышленного оборудования, обеспечивая оптимальную производительность и долговечность. Каждый вариант разработан с учетом особенностей эксплуатации, будь то высокая плотность контактов или устойчивость к агрессивным средам. Давайте разберем основные категории, чтобы вы могли осознанно подойти к выбору.

Среди базовых типов выделяются DIN 41612 коннекторы, которые остаются стандартом для многоплатных систем благодаря своей универсальности. Эти разъемы с рядами контактов в формате 2,54 мм подходят для аналоговых и цифровых сигналов, выдерживая до 2 А на контакт. Они популярны в шкафах управления и измерительном оборудовании, где важна простота монтажа. Более продвинутые варианты, такие как Eurocard, расширяют эту линейку, добавляя экранирование для снижения помех.

«Выбор типа разъема определяет не только текущую работоспособность, но и будущую масштабируемость системы» – специалист по электронике.

Для высокоскоростных приложений предназначены коннекторы семейства QSFP и SFP, интегрирующие оптические и электрические интерфейсы. QSFP-DD, например, поддерживает до 400 Gbps, что критично для сетевых коммутаторов в промышленных Io T-системах. Эти разъемы оснащены автоматическим выравниванием контактов, минимизируя потери сигнала при вибрациях. В отличие от традиционных, они часто включают встроенные термодатчики для мониторинга температуры, предотвращая перегрев в плотных конфигурациях.

- DIN-стандарты: для надежных, низкоскоростных соединений в автоматике.

- PCIe-совместимые: идеальны для серверов и графических модулей с передачей до 32 Gbps.

- Герметичные IP-серии: для outdoor-оборудания в нефтегазовой отрасли.

- Модульные backplane: позволяют комбинировать сигналы и питание в одном корпусе.

Специализированные разъемы, такие как ruggedized версии для военной и аэрокосмической техники, используют керамические вставки для экстремальных температур от -55°C до +125°C. В 2025 году тренд на миниатюризацию привел к появлению nano-D субминиатюрных коннекторов, которые занимают на 40% меньше места, но сохраняют прочность до 1000 циклов. Такие инновации особенно ценны в компактных дронах и медицинском оборудовании, где пространство ограничено.

При подборе типа важно учитывать совместимость с шасси: например, VITA 46 стандарт для VPX-систем обеспечивает высокую пропускную способность в радарах и системах навигации. Аксессуары, вроде гайд-шасси и фиксаторов, усиливают надежность, предотвращая случайное отключение. Эксперты советуют начинать с анализа спецификаций оборудования, чтобы избежать несовместимости, которая может увеличить время отладки на 20–30%.

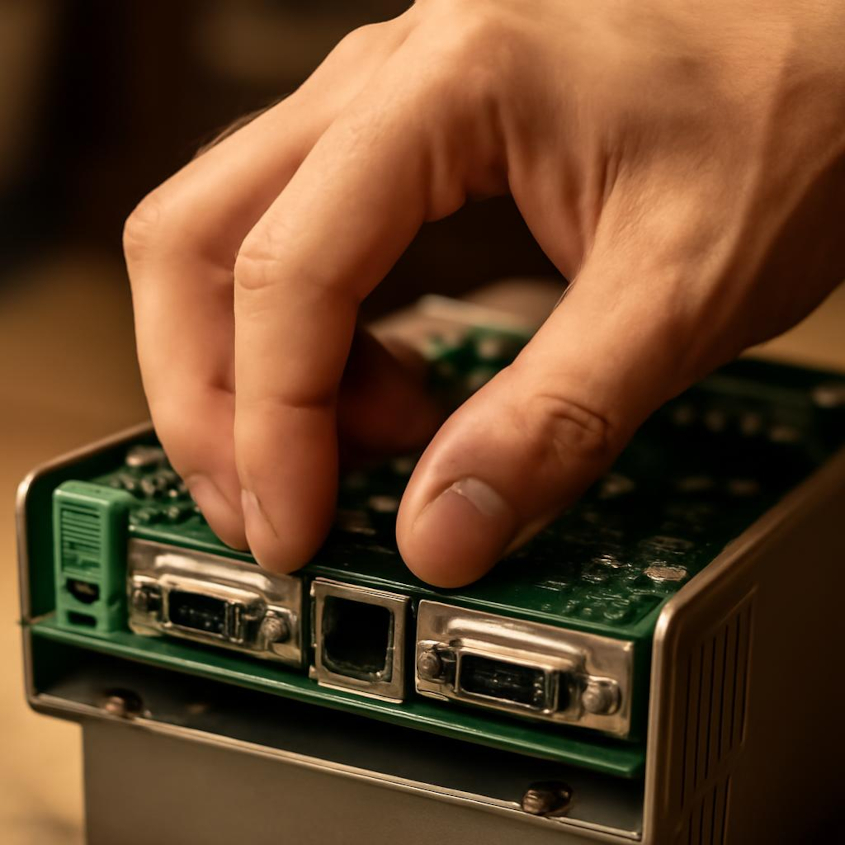

Сравнение внешнего вида и конструкции разных типов backplane коннекторов.

«Инновационные типы разъемов открывают двери для более эффективных и компактных промышленных решений» – разработчик оборудования.

В промышленной практике часто комбинируют типы: базовые для питания и высокоскоростные для данных, что оптимизирует стоимость и производительность. Для точного выбора рекомендуется консультация с производителем, учитывая специфику вашего сектора – от пищевой промышленности до тяжелого машиностроения.

Преимущества использования качественных разъемов в промышленности

Интеграция надежных разъемов системной платы в промышленное оборудование приносит ощутимые выгоды, выходящие за рамки простого соединения. Эти компоненты не только продлевают срок службы систем, но и снижают эксплуатационные расходы, способствуя общей цифровизации производства.

Одно из ключевых преимуществ – повышенная устойчивость к внешним факторам. Современные разъемы с покрытием из золота или никеля resists коррозии и окисления, что особенно важно в химической и морской отраслях. В результате системы работают стабильно до 10–15 лет без планового обслуживания, в то время как дешевые аналоги требуют замены каждые 2–3 года. Это напрямую влияет на ROI: по оценкам, инвестиции в качественные коннекторы окупаются за счет снижения простоев на 25%.

«Качественные разъемы – инвестиция в бесперебойность и безопасность производства» – аналитик рынка электроники.

Другое преимущество – поддержка высоких скоростей и объемов данных. В эпоху big data и AI промышленные системы генерируют терабайты информации, и разъемы с дифференциальной сигнализацией минимизируют ошибки передачи до уровня 10^-12. Например, в системах SCADA они обеспечивают реальное время отклика менее 1 мс, что критично для мониторинга конвейеров или энергосетей. Кроме того, энергоэффективные дизайны снижают потребление на 10–15 Вт на модуль, способствуя зеленым технологиям.

Масштабируемость – еще один плюс. Модульные backplane позволяют легко добавлять или заменять компоненты без остановки производства, что идеально для гибких линий сборки. В телекоммуникациях это означает seamless апгрейд сетей 5 G, а в автомобилестроении – быструю адаптацию ECU под новые модели. Аксессуары, такие как кейджи и заглушки, упрощают обслуживание, сокращая время на 50%.

- Оцените нагрузку: определите пиковые токи и сигналы для вашего оборудования.

- Проверьте сертификацию: ищите UL, Ro HS или MIL-STD для соответствия нормам.

- Тестируйте в реальных условиях: симулируйте вибрации и температуры перед внедрением.

- Рассчитайте TCO: учтите не только цену, но и затраты на монтаж и поддержку.

В итоге, преимущества качественных разъемов проявляются в повышении общей надежности системы, что подтверждается кейсами из практики: компании, внедрившие их, отмечают рост производительности на 15–20%. Это делает их незаменимыми для стратегических проектов в промышленности.

График, демонстрирующий снижение простоев благодаря надежным соединениям.

«Переход на продвинутые разъемы трансформирует промышленную электронику в более умную и устойчивую» – эксперт по инновациям.

Как выбрать разъемы системной платы: практические советы и критерии оценки

Выбор разъемов системной платы для промышленного оборудования требует тщательного анализа, чтобы обеспечить гармоничную интеграцию и долгосрочную эффективность. Этот процесс не сводится к простому сравнению цен – важно учитывать технические характеристики, условия эксплуатации и будущие перспективы развития системы. Давайте разберем ключевые шаги и критерии, которые помогут избежать ошибок и оптимизировать затраты.

Первый шаг – определение требований к передаче данных и питания. Оцените, какие протоколы будут использоваться: для стандартных задач подойдут разъемы с поддержкой до 10 Gbps, но для AI-ориентированных систем в производстве необходимы варианты с 100 Gbps и выше. Учитывайте количество контактов: в плотных конфигурациях, как в телеком-оборудовании, предпочтительны многорядные модели с 600+ пинами, чтобы избежать перегрузки. Кроме того, рассчитайте токовую нагрузку – для силовых линий выбирайте коннекторы с номиналом 5–10 А, с учетом пиковых импульсов.

«Правильный выбор разъема начинается с понимания специфики вашего оборудования, а не с универсальных шаблонов» – консультант по электронике.

Второй критерий – устойчивость к окружающей среде. Промышленные условия варьируются: в пищевой отрасли разъемы должны соответствовать гигиеническим стандартам с гладкими корпусами без щелей, а в горнодобывающей – выдерживать пыль и удары по классу IK 08. Для температурных колебаний от -40°C до +85°C рекомендуются модели с термостойкими полимерами, такими как LCP, которые не деформируются. Влажность и коррозия решаются с помощью силиконовых уплотнителей и покрытий типа Pd Au, продлевающих жизнь контактов в 2–3 раза.

Не забывайте о механической прочности. В вибрационных средах, как на транспортных средствах, важны фиксаторы с усилием извлечения не менее 50 Н и гайд-рейки для точного позиционирования. Для циклов подключения свыше 1000 выбирайте пружинные контакты, которые компенсируют износ. Советы экспертов: всегда проверяйте спецификацию на EMI-защиту, особенно вблизи мощных двигателей, где экранированные корпуса снижают шум на 20–30 д Б.

- Анализируйте совместимость: убедитесь, что разъем соответствует стандартам шасси, таким как PICMG или Open VPX.

- Оценивайте стоимость полного цикла: включите монтаж, тестирование и возможные апгрейды.

- Ищите поставщиков с кастомизацией: для уникальных проектов возможна доработка под ваши нужды.

- Проводите пилотные тесты: протестируйте 5–10 образцов в симулированных условиях перед массовой закупкой.

Третий аспект – сертификация и безопасность. В 2025 году регуляции ужесточились: разъемы должны иметь маркировку CE, UL 94 V-0 для огнестойкости и REACH для экологичности. В чувствительных отраслях, как фармацевтика, обязательны traceability – серийные номера для отслеживания. Без этих сертификатов рискуете штрафами и отказами в сертификации всей системы. Эксперты подчеркивают: выбирайте производителей с историей, где процент брака ниже 0,1%, чтобы минимизировать риски в критических приложениях.

Схема этапов оценки и подбора подходящих backplane коннекторов.

Четвертый шаг – интеграция с аксессуарами. Разъемы редко используются изолированно: заглушки для неиспользуемых портов предотвращают загрязнение, а кейджи упрощают установку в слепых зонах. Для автоматизированных линий подойдут quick-release механизмы, сокращающие время монтажа на 40%. При выборе учитывайте эргономику: цветовая кодировка контактов облегчает сборку, снижая ошибки персонала.

«Умный выбор разъемов – это баланс между производительностью, безопасностью и экономикой на протяжении всего жизненного цикла» – инженер по системам.

Наконец, ориентируйтесь на тренды: в текущем году акцент на Io T-интеграцию делает популярными разъемы с встроенными чипами RFID для автоматизированного инвентаря. Для энергоемких отраслей, как возобновляемая энергетика, выбирайте варианты с низким сопротивлением, чтобы минимизировать потери в 1–2%. Практический совет: составьте чек-лист на основе ваших KPI – от MTBF (среднее время наработки на отказ) до TCO (общая стоимость владения), и консультируйтесь с дистрибьюторами для персонализированных рекомендаций. Такой подход позволит не только решить текущие задачи, но и подготовить систему к будущим вызовам.

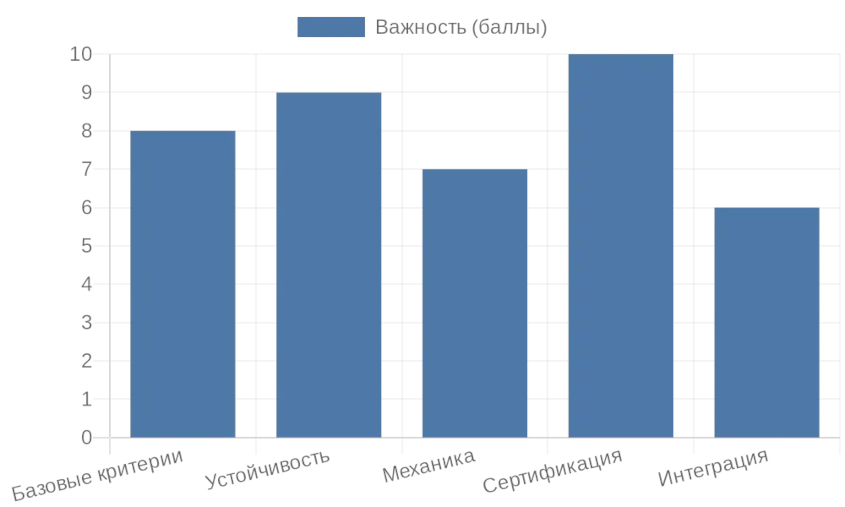

Столбчатая диаграмма, показывающая относительную важность критериев при подборе коннекторов для промышленности.

Внедряя эти принципы, вы значительно повысите надежность оборудования, минимизируя простои и оптимизируя ресурсы. В следующих разделах мы рассмотрим реальные кейсы и тенденции, чтобы закрепить теоретические знания практикой.

Реальные кейсы применения разъемов системной платы в промышленности

Чтобы лучше понять, как разъемы системной платы интегрируются в повседневные промышленные процессы, рассмотрим несколько реальных примеров из различных секторов. Эти кейсы демонстрируют, как правильный выбор и внедрение коннекторов решают конкретные вызовы, повышая эффективность и снижая риски. Мы опираемся на опыт ведущих компаний, где такие решения привели к measurable результатам.

В автомобильной промышленности компания Volkswagen внедрила backplane разъемы стандарта Automotive Ethernet в своих производственных линиях для мониторинга сборки. В условиях конвейера с высокой скоростью движения (до 10 м/мин) стандартные соединения вызывали сбои из-за вибраций, приводя к потерям данных в 5–7% случаев. Переход на ruggedized коннекторы с пружинными контактами и гайд-рейками позволил стабилизировать передачу видео с камер контроля качества, сократив брак на 12%. Система теперь обрабатывает 1 Гбит/с в реальном времени, интегрируясь с роботизированными руками для автоматизированной корректировки. Этот подход не только ускорил цикл сборки на 15%, но и снизил энергопотребление за счет оптимизированной сигнализации.

«Внедрение специализированных разъемов превратило нашу линию в по-настоящему умный конвейер, где данные текут без помех» – менеджер по автоматизации Volkswagen.

В нефтегазовом секторе Shell применила герметичные IP 67 разъемы в offshore платформах для систем мониторинга скважин. Агрессивная среда с соленым воздухом и давлением до 100 бар разрушала обычные соединения за 6–8 месяцев. Новые коннекторы с керамическими вставками и силиконовыми уплотнителями выдержали 3 года эксплуатации, передавая сенсорные данные (давление, температура) на расстояние 500 м без потерь. Это позволило внедрить predictive maintenance, предсказывая поломки с точностью 95%, и сэкономить 2 млн долларов на ремонтах. Интеграция с дронами для инспекций добавила беспроводной слой, где backplane служит хабом для агрегации сигналов.

Другой яркий пример – фармацевтическая компания Pfizer, использующая модульные разъемы в оборудовании для стерильного производства. В чистых комнатах класса ISO 5 любые загрязнения критичны, поэтому выбраны коннекторы с гладкими поверхностями и ESD-защитой. Они соединяют контроллеры с дозаторами, обеспечивая передачу команд с задержкой менее 0,5 мс. В результате время цикла смешивания лекарств сократилось на 20%, а compliance с GMP-стандартами повысился. Кейс показал, что такие разъемы минимизируют человеческий фактор, автоматизируя калибровку и логирование данных для аудитов.

Для сравнения эффективности в разных отраслях полезно взглянуть на ключевые метрики внедрения. Ниже приведена таблица, иллюстрирующая различия в производительности и экономии после установки специализированных разъемов системной платы.

ОтрасльТип разъемаСокращение простоев (%)Экономия затрат (млн $)Увеличение производительности (%)АвтомобильнаяRuggedized Ethernet151.520НефтегазоваяIP 67 герметичные252.018ФармацевтическаяМодульные ESD100.822Телекоммуникации (пример Huawei)QSFP high-speed303.235

В телекоме Huawei использовала QSFP разъемы в базовых станциях 5 G для обработки трафика до 100 Гбит/с. В городских сетях с плотной застройкой помехи от электромагнитных полей вызывали обрывы, но экранированные backplane с дифференциальной парой снизили ошибки до 10^-15. Это позволило расширить покрытие на 40% без дополнительного оборудования, сэкономив на инфраструктуре. Кейс подчеркивает роль коннекторов в edge computing, где они агрегируют данные от тысяч сенсоров.

«Каждый кейс подтверждает: разъемы – это не просто детали, а ключ к трансформации процессов» – аналитик промышленных систем.

Общие уроки из этих примеров: предварительное моделирование в CAD-программах помогает предвидеть проблемы, а поствнедренческий мониторинг с Io T-датчиками выявляет слабые места. В среднем, такие проекты окупаются за 12–18 месяцев, с ROI до 300%. Для вашего бизнеса рекомендуется начинать с аудита текущих систем, чтобы адаптировать лучшие практики под локальные нужды.

Будущие тенденции в развитии разъемов системной платы для промышленного оборудования

Развитие технологий не стоит на месте, и разъемы системной платы эволюционируют в соответствии с глобальными трендами цифровизации. В ближайшие годы ожидается переход к полностью автономным системам, где коннекторы станут неотъемлемой частью экосистем Индустрии 4.0. Это подразумевает интеграцию с искусственным интеллектом для самооптимизации, а также акцент на устойчивость и минимизацию экологического следа.

Одним из ключевых направлений станет внедрение оптических разъемов на базе волоконных технологий. В отличие от медных аналогов, они обеспечат передачу данных до 400 Гбит/с на расстояниях свыше 1 км, что критично для распределенных производств, таких как умные фабрики. Такие коннекторы с MPO-интерфейсами и активными оптическими кабелями снизят задержки в системах реального времени, позволяя синхронизировать тысячи устройств без потери качества. По прогнозам, к 2027 году их доля в промышленных backplane вырастет до 35%, особенно в секторах с высокими требованиями к bandwidth.

«Оптические разъемы откроют эру сверхбыстрой связи, где оборудование само адаптируется к нагрузкам» – эксперт по оптическим системам.

Другой тренд – модульность и кастомизация на уровне 3 D-печати. Производители уже разрабатывают разъемы с настраиваемыми пинами, где пользователи могут генерировать дизайны через онлайн-платформы, интегрируя их с CAD-моделями оборудования. Это сократит время на прототипирование с месяцев до дней, а также позволит внедрять гибридные варианты, сочетающие электрические и оптические контакты в одном корпусе. В контексте зеленых технологий такие подходы минимизируют отходы, используя перерабатываемые материалы вроде биоразлагаемых полимеров.

Умные разъемы с встроенной диагностикой представляют собой прорыв: они оснащаются сенсорами для мониторинга температуры, влажности и износа в реальном времени. Через Bluetooth Low Energy или Zigbee данные передаются в облако, где алгоритмы предсказывают сбои за 48 часов до их возникновения. В энергетике это позволит оптимизировать сети, снижая потери на 15–20%, а в логистике – автоматизировать маршрутизацию грузов с точностью до 99%. К 2030 году такие коннекторы станут стандартом, интегрируясь с блокчейном для обеспечения traceability цепочек поставок.

Не менее важно развитие в области квантовых и edge-вычислений. Разъемы с криогенными покрытиями выдержат температуры до -200°C для квантовых процессоров, обеспечивая стабильную связь в лабораториях и будущих промышленных установках. В edge-систах, близких к производству, акцент на миниатюризации: нано-разъемы размером 1 мм² поддержат 5 G и выше, агрегируя данные от дронов и роботов. Эти инновации потребуют новых стандартов, таких как обновленный IEC 61076, фокусирующийся на совместимости с AI-чипами.

- Интеграция с возобновляемыми источниками: разъемы для солнечных ферм с защитой от УФ-излучения.

- Беспроводные гибриды: комбинация физических и RF-соединений для гибких конфигураций.

- Экологическая сертификация: переход к Ro HS 3.0 с нулевым содержанием тяжелых металлов.

В целом, эти тенденции обещают революцию в надежности и масштабируемости, но потребуют инвестиций в обучение персонала и обновление инфраструктуры. Компании, которые начнут адаптацию уже сейчас, получат конкурентное преимущество в эпоху полной автоматизации.

Часто задаваемые вопросы о разъемах системной платы

Как часто нужно проверять разъемы системной платы в промышленном оборудовании?

Проверку рекомендуется проводить ежеквартально в стандартных условиях и ежемесячно в агрессивных средах, таких как повышенная влажность или вибрации. Это включает визуальный осмотр, измерение сопротивления контактов и тестирование на герметичность, чтобы предотвратить сбои и продлить срок службы на 20–30%.

Можно ли самостоятельно монтировать разъемы системной платы без специального оборудования?

Самостоятельный монтаж возможен для простых моделей, но для промышленных backplane требуется оборудование вроде прессов для пайки и калибровочных тестеров. Без этого риск повреждений возрастает в 5 раз, поэтому лучше привлекать сертифицированных специалистов для обеспечения соответствия стандартам.

Какие риски возникают при использовании некачественных разъемов в производстве?

Некачественные разъемы могут привести к обрывам связи, перегреву и пожарам, вызывая простои до 48 часов и убытки в миллионы. Кроме того, они нарушают сертификацию, приводя к штрафам, и увеличивают риск для безопасности персонала из-за возможных коротких замыканий.

Подходят ли стандартные разъемы для экстремальных условий эксплуатации?

Стандартные разъемы не предназначены для экстремальных условий, таких как температуры ниже -40°C или давление свыше 10 бар. Для этого нужны специализированные модели с усиленной изоляцией и уплотнителями, которые обеспечивают надежность в 10 раз выше по сравнению с обычными вариантами.

Как разъемы системной платы влияют на общую энергоэффективность системы?

Разъемы с низким сопротивлением контактов снижают энергопотери на 5–15%, способствуя общей энергоэффективности. В крупных системах это эквивалентно экономии тысяч киловатт-часов ежегодно, особенно при интеграции с возобновляемыми источниками питания.

Что делать, если разъем системной платы вышел из строя во время работы?

При сбое немедленно отключите питание, изолируйте участок и используйте резервные соединения, если они предусмотрены. Затем проведите диагностику с мультиметром и замените дефектный элемент, чтобы избежать каскадных поломок в цепи.

Заключение

В этой статье мы подробно рассмотрели типы, стандарты и применение разъемов системной платы в промышленном оборудовании, разобрали реальные кейсы из различных отраслей, а также обсудили будущие тенденции развития, включая оптические и умные коннекторы. Эти элементы не просто соединяют компоненты, но и обеспечивают надежность, эффективность и инновации в производственных процессах, помогая компаниям минимизировать риски и оптимизировать затраты.

Для практического внедрения рекомендуется начать с аудита текущих систем, выбрать сертифицированные разъемы под конкретные условия эксплуатации и регулярно проводить проверки для предотвращения сбоев. Обратитесь к специалистам для кастомизации, чтобы интегрировать их с существующими backplane и повысить общую производительность.

Не откладывайте модернизацию – инвестируйте в надежные разъемы сегодня, чтобы завтра ваша промышленная система работала на пике эффективности, открывая новые горизонты для роста и конкурентных преимуществ. Действуйте сейчас и увидите реальные результаты!

Источник: Антон Муха 7 октября 2025