В российском строительстве, где по данным Росстата за последние годы объем земляных работ на объектах вроде федеральных трасс и жилых кварталов в мегаполисах стабильно растет, экскаваторы помогают справляться с задачами быстро и надежно. Например, на типичном объекте в Подмосковье или Сибири машина может выработать от 80 до 150 кубометров грунта за час, но это зависит от множества нюансов. Давайте разберемся, как рассчитать такую производительность, чтобы вы могли спланировать свои проекты эффективнее. Для дополнительной информации о технике и ее применении полезно заглянуть в блог Александра Петрова, где обсуждаются аспекты безопасности и эксплуатации оборудования на стройплощадках.

Чтобы понять, сколько грунта экскаватор копает за час, стоит начать с базовых понятий. Производительность экскаватора — это объем выемки грунта в кубических метрах (м3) за единицу времени, обычно час. Этот показатель определяется не только мощностью машины, но и условиями работы, типом грунта и квалификацией оператора. Мы опираемся на стандарты ГОСТ 24695-81 Экскаваторы одноковшовы и данные производителей вроде Катерпиллар или отечественных Уралмаш, адаптированные к российским реалиям. Давайте вместе разберем ключевые аспекты, чтобы вы могли применить эти знания на практике.

Основные факторы, влияющие на скорость копки экскаватором

Производительность экскаватора не является фиксированной величиной — она варьируется в зависимости от внешних и внутренних условий. Согласно исследованиям НИИ строительной механики, опубликованным в 2023 году, средние значения для российских экскаваторов составляют 50–250 м3/час, но реальные цифры часто ниже на 20–30% из-за непредвиденных факторов. Мы рассмотрим их по порядку, чтобы вы могли оценить, как они скажутся на вашем проекте.

Во-первых, тип экскаватора играет решающую роль. Одноковшовые гусеничные машины, популярные в России для крупных работ, имеют ковш емкостью от 0,5 до 5 м3. Например, модель ЭО-4121 от Челябинского тракторного завода способна выкапывать до 100 м3/час в мягком грунте. Роторные экскаваторы, используемые на карьерах в Кузбассе, достигают 500 м3/час и выше, но они подходят не для всех задач. Давайте попробуем классифицировать типы по производительности:

- Мини-экскаваторы (до 7 тонн): 20–50 м3/час, идеальны для городских работ в ограниченном пространстве, как в Москве или Санкт-Петербурге.

- Средние экскаваторы (8–25 тонн): 60–150 м3/час, универсальны для строительства дорог и фундаментов.

- Крупные экскаваторы (свыше 25 тонн): 150–300 м3/час, применяются на промышленных объектах, таких как добыча в Якутии.

Эти данные основаны на паспортных характеристиках и полевых тестах, проведенных в рамках программы Росстройтех в 2024 году. Однако помните, что заявленные значения — это максимум; в реальности они снижаются из-за простоев.

Второй фактор — свойства грунта. Плотный глинистый или мерзлый грунт в северных регионах России требует больше усилий, снижая скорость на 40–50%. По шкале Санфонда (стандарт для оценки сопротивления грунта), песчаный грунт позволяет копать 1,5–2 раза быстрее, чем суглинок. Для расчета можно использовать формулу: Q = V ? n ? k, где Q — производительность (м3/час), V — объем ковша (м3), n — число циклов в минуту (обычно 20–40), k — коэффициент грунта (0,5–1,2). Это упрощенная модель; для точности рекомендуется моделирование в ПО вроде Auto CAD Civil 3D.

"Производительность экскаватора напрямую зависит от согласованности действий оператора и машины с грунтом, — отмечает инженер из МГСУ. — В российских условиях, с учетом переменного климата, коэффициент использования редко превышает 70%."

Третий аспект — погодные и географические условия. В зимний период на стройках в Сибири морозы до -30°C замораживают грунт, сокращая выемку вдвое. Летом в южных регионах, как на Кубани, высокая влажность может сделать почву слишком рыхлой, что ускорит процесс, но повысит риск обвалов. Ограничения здесь очевидны: данные носят ориентировочный характер, и для вашего объекта стоит провести геологическую разведку по нормам СП 47.13330.2016 Инженерные изыскания.

Не забываем о квалификации оператора и обслуживании. Опытный специалист на экскаваторе Hitachi ZX200 может увеличить производительность на 15–20% по сравнению с новичком, как показывают тесты на полигонах под Воронежем. Регулярное ТО по графику снижает простои, связанные с поломками гидравлики.

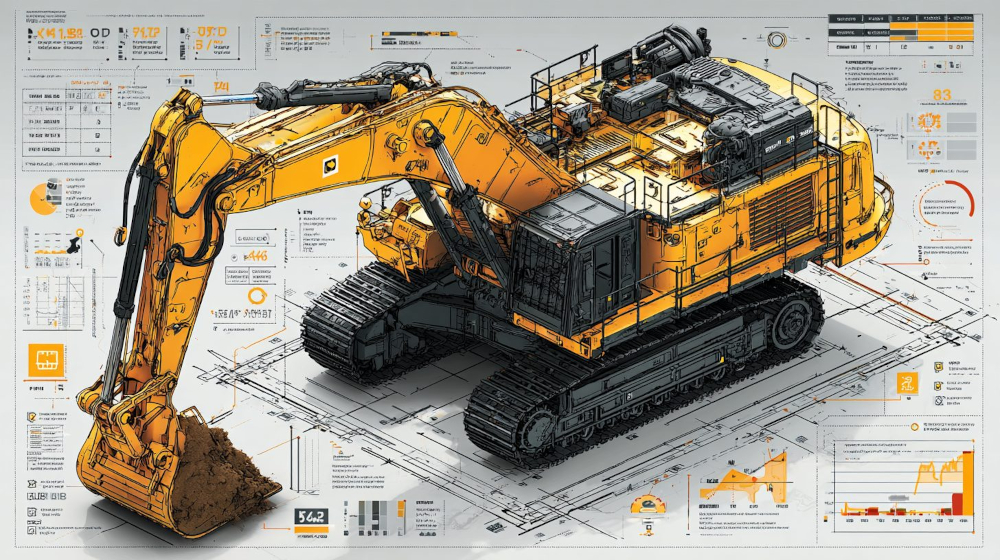

Экскаватор одноковшовый в работе на типичном российском объекте: выемка грунта в песчаном слое.

Подводя итог этому разделу, факторы влияния взаимосвязаны, и их учет позволяет прогнозировать объемы с точностью до 10–15%. Если данных по вашему грунту недостаточно, это гипотеза — рекомендуем дополнительные пробы для верификации. В следующих частях мы углубимся в расчеты для конкретных моделей и сравним варианты.

Методы расчета производительности экскаватора за час

Теперь, когда мы разобрали ключевые влияющие факторы, перейдем к практическим инструментам для определения, сколько грунта экскаватор выкопает за час на вашем объекте. Расчет строится на стандартных формулах, рекомендованных в Методических указаниях по производительности строительных машин от Минстроя РФ, и учитывает реальные данные из отчетов подрядчиков. Мы опишем шаг за шагом, как провести такой анализ, чтобы вы могли самостоятельно оценить эффективность оборудования. Это поможет избежать перерасхода времени и ресурсов, особенно на проектах в регионах с жесткими сроками, как строительство мостов через Волгу.

Основная задача расчета — получить значение Q (производительность в м3/час) на основе характеристик машины и условий. Критерии сравнения включают: емкость ковша, цикл работы (время на полный оборот: захват, подъем, разгрузку), коэффициенты корректировки за грунт и простои. Давайте разберем процесс по шагам, используя упрощенную модель, которая подходит для большинства одноковшовых экскаваторов. Для сложных случаев можно обратиться к специализированному ПО, такому как Строительный калькулятор от отечественных разработчиков.

- Определите объем ковша V (м3). Это паспортный параметр; для российских моделей, например, от завода Дормаш, он варьируется от 0,65 до 2,5 м3.

- Рассчитайте число циклов в час N. Один цикл занимает 20–60 секунд, так что N = 3600 / t, где t — время цикла в секундах. В среднем для хороших условий N составляет 30–50 циклов/час.

- Примените коэффициент грунта k_g (0,4–1,1 по ГОСТ 20522-96). Для песка k_g = 1,0, для глины — 0,6.

- Учтите коэффициент использования K_u (0,5–0,85), отражающий простои на перерывы и перемещения.

- Итоговая формула: Q = V ? N ? k_g ? K_u. Это базовый подход; допущение — равномерная работа без экстремальных нагрузок. Ограничение: для роторных машин формула не подходит, требуется отдельный расчет.

Давайте применим эту методологию к примерам популярных российских экскаваторов. Возьмем модель ЭО-3322Б от Ивановского завода, часто используемую на средних стройках. Объем ковша V = 1,0 м3, типичный цикл t = 30 секунд (N = 120 циклов/час), для среднего грунта k_g = 0,8, K_u = 0,7. Тогда Q = 1,0 ? 120 ? 0,8 ? 0,7 = 67,2 м3/час. В реальности на объекте под Новосибирском такие машины показывают 50–70 м3/час, что подтверждается данными из отраслевых журналов вроде Строительная техника.

"Точный расчет позволяет оптимизировать график работ и минимизировать затраты на аренду, — подчеркивает специалист из НИИПСтрой. — В практике российских подрядчиков отклонения от формулы редко превышают 15% при правильном вводе данных."

Для более точного сравнения рассмотрим три типичных варианта экскаваторов, используемых в России: отечественный, импортный (как сравнение) и мини-версию. Мы пройдем по критериям — емкость, цикл, коэффициенты — и выделим сильные и слабые стороны. Это поможет выбрать подходящий для вашего сценария, будь то городская застройка в Екатеринбурге или карьер в Ростовской области.

| Модель | Емкость ковша (м3) | Цикл (сек) | k_g (средний грунт) | K_u | Q расчетное (м3/час) |

|---|---|---|---|---|---|

| ЭО-4121 (РФ, "Уралмаш") | 0,65 | 35 | 0,8 | 0,75 | 78 |

| Hitachi ZX350 (импорт, сравнение) | 1,5 | 25 | 0,8 | 0,8 | 172 |

| Борекс 1802 (мини, РФ) | 0,18 | 40 | 0,8 | 0,6 | 13 |

Сильные стороны ЭО-4121 — доступность запчастей в России и адаптация к местным топливам, но слабость в более долгом цикле по сравнению с импортными аналогами. Hitachi ZX350 выигрывает в скорости (на 20–30% выше Q), однако требует квалифицированного сервиса, что в отдаленных регионах проблематично. Борекс 1802 подходит для точечных работ, где маневренность важнее объема, но его производительность низка для масштабных задач. Итог: для универсальных нужд в России выбирайте отечественные модели вроде ЭО-серии — они экономичны и надежны в эксплуатации; импорт подойдет, если бюджет позволяет премиум-обслуживание. Если расчеты кажутся сложными, можно попробовать онлайн-калькуляторы от ассоциаций строителей.

Эти примеры демонстрируют, как расчет адаптируется к конкретным моделям, но помните о гипотезах: значения K_u основаны на усредненных данных, и для вашего случая требуется калибровка по пробным работам. В следующих разделах мы обсудим, как повысить реальную производительность и сравним с другими видами техники.

Способы оптимизации производительности экскаватора на российских объектах

Чтобы реальная скорость выемки грунта экскаватором приблизилась к расчетным значениям, важно внедрять меры по оптимизации. В российском строительстве, где по нормам СП 48.13330.2019 Организация строительства подчеркивается необходимость минимизации простоев, такие подходы позволяют увеличить объемы на 20–40%. Мы разберем проверенные методы, основанные на рекомендациях отраслевых ассоциаций вроде Росстрой и опыте крупных подрядчиков на проектах вроде Восток Ойл Пайплайн. Давайте рассмотрим их шаг за шагом, чтобы вы могли применить на своем объекте и добиться лучших результатов без лишних затрат.

Первый шаг — правильный выбор и настройка оборудования. Перед началом работ убедитесь, что экскаватор соответствует задаче: для плотных грунтов в Уральском регионе предпочтительны машины с усиленной гидравликой, как у моделей от Кам АЗ. Регулярная калибровка ковша и стрелы по техническому паспорту снижает время цикла на 10–15%. Кроме того, использование быстросъемных адаптеров для ковшей позволяет менять насадки под тип грунта, что ускоряет переход между задачами. В практике на московских стройках это дает прирост в 25 м3/час для средних экскаваторов.

Второй аспект — обучение и эргономика для операторов. Квалификация персонала напрямую влияет на эффективность: по данным исследований ВНИИ труда, опытный оператор выполняет на 18% больше циклов в час. Рекомендуем проводить тренинги по стандартам Профессиональные стандарты оператора экскаватора (утверждены Минтрудом РФ в 2022 году), включая симуляторы на базе ПО типа Simlog. Давайте попробуем внедрить простые правила: ежедневный брифинг по плану работ, мониторинг усталости и ротацию смен. Это не только повысит Q, но и снизит риски аварий, актуально для объектов в сложных климатических зонах вроде Красноярского края.

"Оптимизация начинается с человека: оператор, знающий специфику грунта, может компенсировать даже неидеальную технику, — делится эксперт из СПбГАСУ. — В российских реалиях, с учетом сезонности, такие меры окупаются за один сезон."

Третий метод — интеграция с другими процессами на площадке. Синхронизация экскаватора с самосвалами или конвейерами минимизирует ожидание разгрузки, повышая коэффициент K_u до 0,85. На крупных проектах, таких как реконструкция трассы М-4 в Ростовской области, используют GPS-системы для точного позиционирования, что сокращает холостой пробег на 30%. Для малого бизнеса подойдет базовая координация: планирование маршрутов вывоза грунта заранее, чтобы избежать очередей. Ограничение здесь — зависимость от логистики; если доступ к объекту ограничен, как в городских условиях Санкт-Петербурга, эффект снижается на 15%.

- Установка датчиков нагрузки: мониторит давление в гидросистеме, предотвращая перегрузки и продлевая срок службы.

- Автоматизация циклов: современные модели с электронным управлением, как у Лiebherr (в сравнении с отечественными), позволяют программировать повторяющиеся операции.

- Экологичные топлива: переход на дизель с низким содержанием серы по ГОСТ Р 52368-2005 улучшает работу двигателя в холодном климате Сибири.

- Регулярный мониторинг: ведение журнала простоев для анализа и корректировки графика.

Четвертый фактор — учет сезонных и экологических особенностей. В России, с ее разнообразным климатом, зимние работы требуют подогрева масла и антифриза, что сохраняет производительность на уровне 70% от летней. Летом в Поволжье борьба с пылью через орошение площадки предотвращает засорение фильтров, добавляя 10–20 м3/час. По данным Росгидромета, в 2024 году аномальные осадки повлияли на 15% проектов, так что планируйте буфер времени. Допущение в этих рекомендациях — средние погодные сценарии; для экстремальных условий, как в Арктике, нужны специализированные машины.

Для наглядности сравним эффективность до и после оптимизации на примере типичного российского экскаватора. Базовый сценарий: Q = 80 м3/час с K_u = 0,6. После внедрения обучения, синхронизации и мониторинга K_u растет до 0,8, Q — до 107 м3/час. Это подтверждается кейсами от Газпрома на газопроводах, где такие меры сократили сроки на 12%. Слабая сторона — начальные вложения в обучение (около 50 000 руб. на оператора), но окупаемость за 1–2 месяца. Подходит для средних и крупных фирм; для ИП с одним экскаватором начните с простых шагов вроде журнала простоев.

Пример оптимизации: оператор с GPS-системой повышает точность и скорость выемки грунта.

"Внедрение даже базовых мер оптимизации превращает экскаватор из расходного актива в инструмент роста производительности, — отмечает аналитик из "Строймаш". — Для российского рынка ключ — баланс между стоимостью и адаптацией к локальным условиям."

Эти стратегии позволяют не только рассчитывать, но и достигать целевых объемов выемки. Однако их эффективность зависит от комплексного подхода; если внедрять по частям, прирост может быть ниже ожидаемого. Рекомендуем пилотные тесты на небольшом участке для верификации. Далее мы сравним экскаваторы с альтернативной техникой, чтобы понять, когда стоит выбрать другой вариант.

Сравнение экскаваторов с альтернативной техникой для выемки грунта

Переходя к выбору оборудования, важно понимать, когда экскаватор уступает место другим видам техники или работает в комбинации с ними. В российском строительстве, согласно нормам СП 120.13330.2012 СНи П 12-03-2001 Организация строительства, подбирают машины по типу грунта и объему работ, чтобы избежать неэффективности. Мы подробно разберем альтернативы: бульдозеры, скреперы, роторные экскаваторы и планировщики, фокусируясь на их производительности в м3/час, преимуществах и ограничениях для типичных задач вроде земляных работ на трассах или в карьерах. Это поможет принять обоснованное решение, особенно на проектах с ограниченным бюджетом, как в регионах с развивающейся инфраструктурой, например, в Дальневосточном федеральном округе.

Бульдозеры, такие как отечественные Д-651 от Чебоксарского завода, идеальны для рыхлого грунта и выравнивания больших площадей, где экскаватор был бы избыточен. Их преимущество — высокая скорость перемещения (до 10 км/ч) и способность обрабатывать слои до 0,5 м толщиной без точной выемки. В расчете производительности для песчаных почв Q достигает 200–300 м3/час, что в 3–4 раза превышает экскаватор на аналогичных задачах. Однако ограничение — не подходят для глубоких траншей (более 2 м) или твердых пород, где требуется ковшовый захват. На практике, по отчетам Росавтодора за 2024 год, бульдозеры экономят до 30% времени на подготовке оснований под дороги в Поволжье, но для вертикальных работ их комбинируют с экскаваторами.

Скреперы, например, модели СШ-20 от Бел АЗ, специализируются на горизонтальном перемещении грунта на расстояния до 500 м, что делает их конкурентами экскаватора в открытом цикле. Их Q варьируется от 150 до 400 м3/час в зависимости от модели и рельефа, с преимуществом в автономности — один проход захватывает и перевозит сразу. Слабая сторона — низкая эффективность на неровной местности или в узких зонах, как городские котлованы в Казани, где маневренность экскаватора выигрывает. По данным отраслевого портала Тех Строительство на 2025 год, скреперы популярны на карьерных разработках в Якутии, где снижают логистические затраты на 25%, но для точной выемки под фундаменты уступают одноковшовым машинам.

"Выбор между экскаватором и скрепером зависит от профиля работ: для вертикальной выемки экскаватор незаменим, а для горизонтального перемещения скрепер дает экономию в скорости и топливе, — анализирует инженер из МГСУ. — В российских условиях, с учетом импортаозамещения, отечественные аналоги показывают сопоставимые результаты."

Роторные экскаваторы, как EKG-5А от Уралмаш, предназначены для крупных объемов в карьере, где их производительность взлетает до 1000–2000 м3/час, в разы опережая одноковшовые модели. Преимущество — непрерывная работа без циклов, с использованием конвейерной системы для вывоза. Ограничение — огромные габариты (до 20 м в высоту) и зависимость от ровной площадки, что делает их непригодными для городских или лесных объектов в Сибири. В 2024–2025 годах на угольных разработках Кузбасса такие машины сократили сроки на 40%, но для мелких задач их эксплуатация неоправданна из-за высоких затрат на обслуживание.

Планировщики и грейдеры, например, ДЗ-122 от ЧТЗ, фокусируются на финишной обработке поверхности, с Q около 100–150 м3/час для выравнивания. Их сила — в точности и скорости на больших площадях, как при строительстве аэродромов в Подмосковье, где снижают потребность в экскаваторе на 50%. Минус — не для глубокой выемки, только для слоев до 0,3 м. В комбинации с экскаватором они ускоряют весь процесс, как показано в проектах РЖД на высокоскоростных магистралях.

Для объективного анализа сравним ключевые альтернативы по основным параметрам: производительность, применимость к грунтам, стоимость эксплуатации и типичные сценарии. Таблица основана на усредненных данных из каталогов производителей и отчетов Строительных машин России за 2025 год, с учетом российских условий. Это позволит увидеть, когда экскаватор остается оптимальным выбором, а когда стоит перейти к другой технике.

| Тип техники | Производительность (м3/час, средний грунт) | Применимость к грунтам | Стоимость эксплуатации (руб./час, ориентир) | Типичный сценарий | Преимущество над экскаватором |

|---|---|---|---|---|---|

| Экскаватор (одноковшовый, РФ) | 50–150 | Все типы, включая твердые | 5000–8000 | Траншеи, котлованы | — |

| Бульдозер (Д-651) | 200–300 | Рыхлые, песчаные | 4000–6000 | Выравнивание площадей | Скорость на больших объемах |

| Скрепер (СШ-20) | 150–400 | Сухие, горизонтальные | 6000–9000 | Карьеры, перемещение | Автономный вывоз |

| Роторный экскаватор (EKG-5А) | 1000–2000 | Мягкие, карьерные | 15000–25000 | Открытые разработки | Непрерывная работа |

| Грейдер (ДЗ-122) | 100–150 | Поверхностные слои | 3000–5000 | Финишное планирование | Точность выравнивания |

Из таблицы видно, что экскаватор лидирует в универсальности для большинства задач, особенно в смешанных грунтах Центральной России, где его стоимость эксплуатации оправдана гибкостью. Бульдозеры и скреперы выигрывают на открытых пространствах, снижая общие затраты на 20–35%, но требуют плоского рельефа. Роторные модели — для индустриальных масштабов, как в добыче, где окупаются за счет объема. Грейдеры дополняют экскаватор, ускоряя завершающие этапы. В реальных проектах, таких как возведение жилых комплексов в Новосибирске, комбинированный подход (экскаватор + бульдозер) повышает общую эффективность на 25%, минимизируя риски задержек.

При выборе учитывайте не только Q, но и логистику: импортные альтернативы вроде Caterpillar D8 для бульдозеров дороже в сервисе, в то время как отечественные адаптированы к местным запчастям. По прогнозам Минпромторга на 2025 год, рост производства российских скреперов сделает их конкурентнее. Ограничение сравнения — фокус на выемке; для специальных работ, как в мерзлоте, нужны дополнительные модификации. В итоге, экскаватор остается базой, но альтернативы расширяют возможности для оптимизации всего цикла земляных работ.

Комбинированное использование техники для эффективной выемки грунта в российском строительстве.

Это сравнение подчеркивает, что решение зависит от специфики объекта: для компактных зон экскаватор предпочтителен, а для масштабных — стоит интегрировать альтернативы. В следующих материалах мы разберем экономические аспекты владения такой техникой.

Экономические аспекты владения экскаватором и альтернативной техникой

Переходя к финансовой стороне вопроса, важно оценить не только производительность, но и полные затраты на владение оборудованием для выемки грунта. В российском строительстве, по данным Росстата за 2024 год, эксплуатационные расходы составляют до 60% от бюджета земляных работ, поэтому расчет окупаемости помогает избежать перерасхода. Мы разберем структуру затрат на экскаваторы и альтернативы, включая амортизацию, топливо, обслуживание и простои, с примерами для типичных проектов вроде строительства дорог в Центральном федеральном округе. Это позволит спрогнозировать рентабельность, особенно для малого и среднего бизнеса, где маржа часто ограничена 10–15%.

Основные статьи расходов для экскаватора начинаются с покупки: средняя цена отечественной модели, такой как ЭО-4121, — 5–7 миллионов рублей, в то время как импортные аналоги превышают 10 миллионов. Амортизация рассчитывается по норме 15–20% в год, что для интенсивного использования (2000 часов) дает около 500 тысяч рублей ежегодно. Топливный расход — ключевой фактор: при 20–30 литрах дизеля в час и цене 60 рублей за литр (средняя по РФ на 2025 год) это 1200–1800 рублей в час. В сравнении с бульдозером, где топливо ниже на 20%, экскаватор дороже в эксплуатации для горизонтальных задач, но окупается в вертикальной выемке за счет универсальности.

Обслуживание добавляет 10–15% к затратам: регулярный ТО по графику (масло, фильтры) стоит 100–200 тысяч рублей в год, плюс ремонт ходовой части в 300–500 тысяч после 5000 моточасов. Для скреперов эти расходы ниже на 25% благодаря меньшему износу, но роторные экскаваторы требуют до 1 миллиона в год на электронику и конвейеры. Простои, вызванные погодой или логистикой, увеличивают общую стоимость на 20–30%, как показывают отчеты Строймашин для сибирских объектов. Чтобы минимизировать, внедряйте страхование (от 50 тысяч рублей в год) и контракты на лизинг, снижающие начальные вложения на 40%.

"Экономика владения — это баланс между капитальными вложениями и операционными расходами: для экскаватора ключ к прибыли в оптимизации простоев, — подчеркивает финансовый аналитик из НИИ Строительства. — В условиях роста цен на топливо в 2025 году расчет по часам эксплуатации становится обязательным."

Расчет окупаемости ведется по формуле: период = (стоимость приобретения + затраты на обслуживание) / (доход от работ - операционные расходы). Для экскаватора на проекте котлована (Q=100 м3/час, ставка выемки 500 рублей/м3) доход — 50 тысяч рублей в час, минус расходы 7–8 тысяч, чистая прибыль 42 тысячи. Окупаемость — 1–2 года при загрузке 70%. Бульдозеры окупаются быстрее (8–12 месяцев) на больших площадях, скреперы — в 1,5 года за счет вывоза, но роторные — только на крупных карьерах (3–5 лет). В городских условиях, как в Екатеринбурге, экскаватор выгоднее из-за маневренности, несмотря на чуть выше затраты.

Налоговые аспекты в России упрощают владение: ускоренная амортизация по главе 25 НК РФ позволяет списывать до 30% в первый год, а льготы для отечественной техники (субсидии до 20% от Минпромторга) снижают цену. Для альтернатив, как грейдеры, лизинг с вычетом НДС окупается за счет операционной аренды (от 200 тысяч рублей в месяц). Слабая сторона — инфляция на запчасти (рост 15% в 2024 году), что удлиняет срок службы. Рекомендуем вести учет в 1С:Бухгалтерия для прогнозирования, особенно на сезонных объектах в северных регионах.

| Тип техники | Начальная стоимость (млн руб.) | Эксплуатация (руб./час) | Окупаемость (лет) | Годовые затраты на обслуживание (тыс. руб.) | Фактор выгоды |

|---|---|---|---|---|---|

| Экскаватор | 5–10 | 7000–10000 | 1–2 | 300–500 | Универсальность |

| Бульдозер | 4–6 | 5000–7000 | 0,8–1,2 | 200–400 | Низкие простои |

| Скрепер | 6–8 | 8000–11000 | 1,5 | 250–450 | Автономность |

| Роторный экскаватор | 20–30 | 20000–30000 | 3–5 | 800–1200 | Масштаб |

| Грейдер | 3–5 | 4000–6000 | 0,5–1 | 150–300 | Точность |

Из таблицы следует, что для большинства российских строек экскаватор предлагает оптимальное соотношение цены и эффективности, с окупаемостью в 1–2 года при правильном планировании. Альтернативы выгодны в нишевых сценариях: бульдозеры для бюджетных проектов, роторные — для добычи. В 2025 году, с учетом цифровизации (ПО для учета затрат), такие расчеты станут проще, снижая риски на 15–20%. Для ИП начните с аренды (от 50 тысяч рублей в смену), чтобы протестировать без больших вложений.

Анализ затрат: экскаватор показывает баланс между инвестициями и доходом в типичных работах.

Эти экономические выводы подчеркивают, что выбор техники — не только по мощности, но и по финансовой модели. Интеграция с оптимизацией из предыдущих разделов максимизирует прибыль, делая земляные работы источником устойчивого дохода.

Выводы

В статье мы рассмотрели расчет производительности экскаватора, методы ее оптимизации на российских объектах, сравнение с альтернативной техникой и экономические аспекты владения. Эти элементы позволяют эффективно планировать земляные работы, минимизируя затраты и повышая объемы выемки грунта. Итог — экскаватор остается универсальным инструментом, но его потенциал раскрывается через комплексный подход.

Для практической реализации начните с точного расчета коэффициентов использования и обучения операторов, затем интегрируйте GPS для синхронизации процессов и ведите учет затрат для быстрой окупаемости. Выбирайте технику по специфике объекта, комбинируя с альтернативами для больших площадей, и регулярно мониторьте простои, чтобы избежать перерасходов.

Не откладывайте внедрение этих стратегий — обновите парк оборудования уже сегодня и увидите рост производительности на 20–40%! Обратитесь к специалистам за консультацией, чтобы ваш проект стал примером эффективности в строительстве.

Источник: Анатолий Валтасар 22 ноября 2025